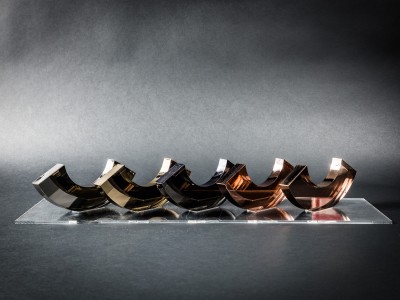

Pod pojęciem fizycznego osadzania z fazy gazowej PVD (ang. Physical Vapour Deposition) należy rozumieć różne metody powlekania w próżni, stosowane w celu osadzania cienkich warstw pożądanego materiału w fazie gazowej na różnego rodzaju elementach. Wśród metod powlekania możemy wyróżnić procesy takie jak metalizacja próżniowa, sputtering i plazma. Różnorakie zastosowania – od czysto dekoracyjnych po skomplikowane aplikacje przemysłowe – są szeroko wykorzystywane w wielu gałęziach przemysłu: chemicznym, medycznym, inżynierii materiałowej oraz przede wszystkim w elektronice (półprzewodniki, fotowoltaika, itp.).

Sputtering

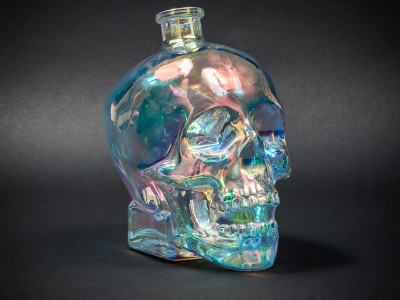

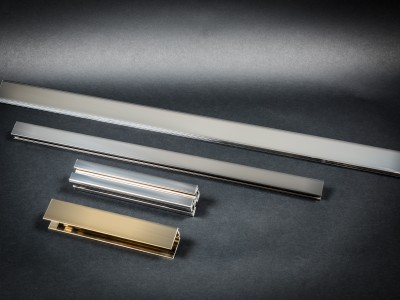

Podążając za najnowszymi trendami w dziedzinie malowania wprowadzamy do naszej oferty usługę powlekania próżniowego metodą sputteringu. Jest to najbardziej innowacyjna metoda, pozwalająca na uzyskanie efektów niedostępnych dla galwanizacji czy metalizacji próżniowej. Jedną z największych jej zalet jest niewątpliwie jej ekologiczność. Zgodnie z dyrektywą nr 2011/65/EU zakazana zostanie produkcja elementów zawierających chrom VI w wyniku czego proces galwanizacji zostanie wyparty technologiami takimi jak sputtering. Pozwala on także na znaczne zwiększenie możliwości konstrukcyjnych, poprzez powlekanie szeroką paletą dostępnych metali i stopów na dowolnym materiale (zarówno przewodzącym jak i nie przewodzącym prąd elektryczny).

Metalizacja w próżni to osadzanie cienkiej powłoki z metalu (w praktyce najczęściej aluminium) na podłożu. Proces wykonany jest w próżni, umożliwia to zmianę stanu skupienia nanoszonych metali na gazowy. Pierwszym etapem procesu jest obróbka plazmowa, która polega na oczyszczeniu podłoża i wspomaga adhezje cienkiej powłoki metalowej. Po wstępnej obróbce, podłoże zostaje pokryte w procesie metalizacji metalem o grubości od 0,01µm do 10µm. W prawie wszystkich przypadkach, końcowym etapem cyklu jest naniesienie powłoki w wyniku polimeryzacji plazmowej, która nadaje właściwości ochronne traktowanej powierzchni. Wszystkie etapy przeprowadza się automatycznie w jednym cyklu. W niektórych przypadkach, przed rozpoczęciem i po zakończeniu cyklu naniesione są warstwy lakieru podkładowego i/lub ochronnego stosowane w celu zapewnienia dodatkowej odporności mechanicznej powłoki.

Powlekanie technologią sputteringu jest jedną z najbardziej elastycznych metod fizycznego osadzania z fazy gazowej PVD (ang. Physical Vapour Deposition) Materiał do powlekania wprowadza się do komory próżniowej jako katodę w postaci płyty metalowej. Następnie komora zostaje zamknięta i doprowadzona do stanu próżni, po czym wprowadzany jest gaz procesowy (zwykle stosuje się argon ze względu na jego wysoką masę atomową). Kolejnym etapem jest generowanie plazmy. Poddawane procesowi dodatnie jony argonu przyśpieszają ujemne katody, a następnie powodują wydalenie atomów płyty metalowej (materiał ewaporujący), które osiadają się i skraplają na substratach (obiektach obecnych w komorze). Główną przewagą sputteringu nad metalizacją próżniową jest możliwość zastosowania większej ilości metali i ich stopów oraz ich zdeponowanie na różnych rodzajach materiałów (min. szkło, MDF)

Plazmę stosuje się do różnych celów: usuwanie zanieczyszczeń z produktu czy przygotowanie podłoża do naniesienia powłoki. Cykl plazmy może również zwiększyć przyczepność metali PVD. Można go także przeprowadzić na końcu procesu PVD w celu ochrony.

Powlekanie chemiczne z fazy gazowej wspomagane plazmą (PECVD) to proces wykorzystywany do powlekania cienkich, przezroczystych warstw na powierzchni przedmiotów za pomocą odczynnika w postaci gazu. Systemy próżniowe z PECVD umożliwiają powlekanie przeźroczystą warstwą ochronną, która po zaaplikowaniu pozwala podłożu uzyskać właściwości ochronne. Powłoka łączy się z powierzchnią produktu na poziomie nanometrów, co oznacza, że staje się jego nierozerwalną częścią tak samo odporną jak materiał chroniony. Grubość powłoki jest tysiąc razy cieńsza od ludzkiego włosa, jest niewidoczna dla oka oraz niewyczuwalna w dotyku.